Dzięki wysokiej dokładności pomiaru, szybkiej reakcji, silnym właściwościom przeciwzakłóceniowym, przyrząd do ciągłego pomiaru temperatury roztopionej stali typu WLX-II posiada monitorowanie online zmian temperatury roztopionej stali w czasie rzeczywistym, co jest krajowym, precyzyjnym pomiarem temperatury roztopionej stali najnowszej generacji produkt.Zastosowanie w różnych hutach stali potwierdza niezawodność i stabilność produktu.Jest to z pewnością idealny produkt do zastąpienia termodetektora platynowo-rodowego.

Zakres pomiarowy: 700-1650℃

Niepewność pomiaru: ≤ ±3℃

Żywotność rurki temperaturowej: ≥24 godziny (Rurki temperaturowe o różnej żywotności mogą być produkowane w zależności od sytuacji na miejscu)

Temperatura użytkowania: 0-70℃ (detektor), 5-70℃ (procesor sygnałowy)

Standardowe wyjście: 4-20mA/1-5V (odpowiadające 1450-1650℃)

Wyjściowa siła napędowa: ≤400Ω(4-20mA)

Dokładność wyjściowa: 0,5

Zasilanie: Ac220V±10V, 50HZ

Moc: procesor sygnałowy 30 W i duży ekran 25 W.

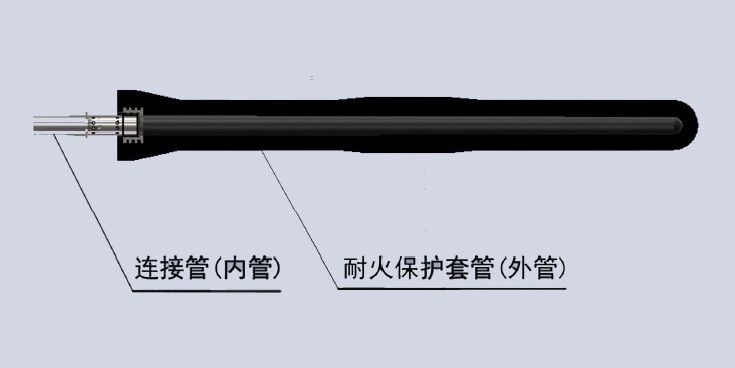

Rura temperaturowa składa się z rury łączącej i ognioodpornej osłony ochronnej.Ognioodporna obudowa ochronna połączona jest z czujką za pomocą rurki łączącej.W zależności od różnej głębokości roztopionej stali w kadzi pośredniej i korozji roztopionej stali do rury temperaturowej, długość temperatury ma specyfikacje 1100 mm, 1000 mm i 850 mm;średnica ma specyfikacje ¢85 mm i ¢90 mm, które można dostosować do potrzeb użytkowników.

Rurę temperaturową wkłada się bezpośrednio do roztopionej stali w celu pomiaru temperatury;wymagana jest głębokość wsunięcia nie mniejsza niż 280 mm.Sygnał pomiaru temperatury pochodzi z wewnętrznej strony dna rury zewnętrznej;czas reakcji przyrządu jest w zasadzie równy czasowi energii przekazywanej z zewnętrznej strony dna rurki temperaturowej do strony wewnętrznej.Rurka łącząca służy do połączenia rurki temperaturowej z detektorem.Tubus ma głównie za zadanie eliminować dym wewnątrz tubusu i zapewniać czystość ścieżki światła.

| Przedmiot | Ciało | Linia żużla aluminiowo-magnezowo-węglowego | Linia żużla magnezowego |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22,7-23,3 |

| SiO2% | 7,0-8,0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC% | 27.1-27.9 | 25,0-25,4 | 29,2-30,0 |

| Gęstość objętościowa g/cm² | 2,46-2,53 | 2,71-2,79 | 2,48-2,52 |

| Pozorna porowatość% | 11,5-14,8 | 11,4-13,8 | 11,8-12,8 |

| Wytrzymałość na zgniatanie na zimno MPa | 20,9-32,9 | 21,2-27,6 | 20,7-26,7 |

| Wytrzymałość na zginanie w normalnej temperaturze MPa | 20,9-32,9 | 5.4-7.3 | 5,5-8,3 |

Czujka składa się z elementów optycznych, przetwornika fotoelektrycznego, linii przesyłu sygnału, wtyczki wyjściowej, kanału powietrza chłodzącego itp. Zacisk wejściowy czujki łączy się z rurką łączącą rurki temperaturowej;zacisk wyjściowy łączy się z procesorem sygnałowym poprzez wtyczkę 6P;zaciski wejściowe i wyjściowe są połączone linią przesyłową sygnału zabezpieczoną elastycznym kanałem powietrza chłodzącego.Układ optyczny przekazuje sygnał promieniowania podczerwonego wysyłany z dolnej części rurki temperaturowej do przetwornika fotoelektrycznego, następnie przetwornik fotoelektryczny przetwarza sygnał optyczny na sygnał elektryczny, a następnie przesyła go do procesora sygnałowego linią transmisyjną sygnału.

Procesor sygnałowy składa się z modułu mocy, modułu przetwarzania sygnału analogowego, modułu konwersji analogowo-cyfrowej, modułu przetwarzania cyfrowego, modułu komunikacyjnego i modułu wyświetlacza itp. Wyświetlacz wielkoekranowy składa się z modułu zasilania, modułu komunikacyjnego i modułu wyświetlacza itp.

Procesor sygnałowy posiada funkcję podwójnej kompensacji temperatury, która może automatycznie kompensować odchylenie pomiaru spowodowane temperaturą otoczenia czujnika i temperaturą roboczą przyrządu.

Procesor sygnałowy odbiera sygnał elektryczny wejściowy z detektora;temperatura mierzonej roztopionej stali jest obliczana przez mikroprocesor zgodnie z teorią promieniowania podczerwonego i wyświetlana na ekranie.W międzyczasie dane dotyczące temperatury w czasie rzeczywistym mogą być wyświetlane na dużym ekranie za pośrednictwem funkcji komunikacji.Sygnał elektryczny może być wyprowadzany do głównego komputera sterującego w celu monitorowania procesu ciągłego odlewania w czasie rzeczywistym.

1) Używając tego produktu, możemy w sposób ciągły i dokładny wykrywać temperaturę roztopionej stali w kadzi pośredniej oraz trend zmian, podejmować w porę działania, aby zapobiec wyciekom lub zatkaniu dyszy wodnej z powodu wyższej lub niższej temperatury roztopionej stali, zmniejsza straty spowodowane wyciekiem -otwory otwarte i zamarznięte oraz czas przestoju spowodowany wypadkami, a tym samym zwiększenie wydajności maszyny odlewniczej.

2) Używając tego produktu, możemy poznać zasadę zmiany temperatury stopionej stali w kadzi pośredniej.Zgodnie z tą zasadą zmiany możemy zaproponować bardziej rozsądne wymagania dotyczące parametrów technologicznych kolejnemu procesowi, takiemu jak wytwarzanie stali i rafinacja.W ten sposób możemy nie tylko obniżyć temperaturę kranu o 15 do 20℃, ale także zapewnić rygorystyczny system procesu, zwiększyć poziom zarządzania i dokładność pomiaru temperatury.

3) Dzięki dokładnemu pomiarowi temperatury system ten może obniżyć stopień przegrzania o 5 do 10 ℃.Obniżając stopień przegrzania, możemy uzyskać szerszą równoosiową strefę kryształów, złagodzić środkową segregację odlewanego półwyrobu, skutecznie uniknąć wad luzów, wgłębień skurczowych i pęknięć oraz poprawić jakość stali;w międzyczasie, obniżając stopień przegrzania, możemy zwiększyć prędkość odlewania i jakość stali.Praktyki aplikacyjne dowodzą, że ten system pomiaru temperatury może zwiększyć prędkość odlewania średnio o 10%.